در دنیای امروز، بهره گیری از تکنولوژی های پیشرفته در صنعت تولید لوله نقش بسیار مهمی در افزایش کیفیت و کاهش هزینه ها دارد. خط تولید لوله با بهترین تکنولوژی روز امکان تولید محصولات با دوام، استاندارد و مطابق با نیازهای متنوع صنایع مختلف را فراهم می کند. استفاده از تجهیزات مدرن و فرآیندهای اتوماتیک، علاوه بر افزایش سرعت تولید، دقت و یکنواختی محصول نهایی را تضمین می کند. این تکنولوژی ها باعث می شوند تا تولیدکنندگان بتوانند ضمن کاهش ضایعات و مصرف انرژی، به محیط زیست نیز توجه ویژه ای داشته باشند و محصولات با کیفیت جهانی ارائه دهند.

علاوه بر تولید لوله، توجه به بازیافت و استفاده مجدد مواد پلاستیکی در فرآیند تولید اهمیت ویژه ای دارد. خط بازیافت پلاستیک در کنار خط تولید لوله، امکان بهره وری از مواد اولیه را افزایش داده و به کاهش ضایعات صنعتی کمک می کند. این رویکرد نه تنها باعث صرفه جویی اقتصادی می شود، بلکه گامی مؤثر در حفظ محیط زیست و کاهش آلودگی پلاستیکی است.

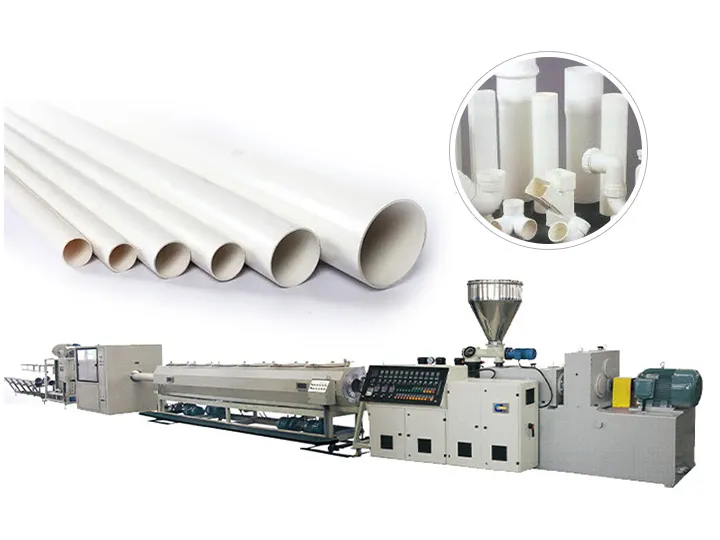

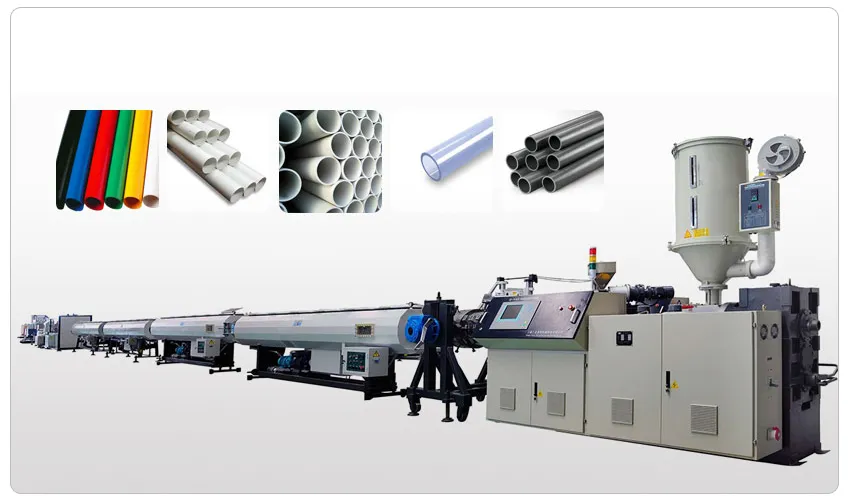

خط تولید لوله برای چه لوله هایی مناسب است؟

خط تولید لوله پلی اتیلن با تکنولوژی پیشرفته، امکان تولید انواع لوله های کاربردی را با کیفیت بالا فراهم می کند. این خط تولید از مواد پلی اتیلن گرید PE80 و PE100 استفاده می کند و برای مصارف مختلفی مناسب است که شامل موارد زیر می شود:

- لوله های آبرسانی: مناسب برای انتقال آب شرب و صنعتی.

- لوله های فاضلاب: مقاوم در برابر خوردگی و فشار داخلی.

- لوله های گازرسانی (استاندارد ویژه): با دوام بالا و ایمنی استاندارد.

- لوله های آبیاری قطره ای: ایده آل برای مصارف کشاورزی و باغبانی.

- لوله های پوشش کابل: محافظت از کابل های برق و مخابراتی در برابر آسیب ها.

دستگاه های مورد نیاز برای راه اندازی خط تولید لوله چیست؟

راه اندازی یک خط تولید لوله نیازمند مجموعه ای از تجهیزات تخصصی است که هر کدام نقش کلیدی در فرآیند تولید دارند. این تجهیزات شامل مراحل آماده سازی مواد اولیه، ذوب و اکستروژن، شکل دهی، خنک سازی و برش لوله ها می شوند. علاوه بر این، توجه به استفاده مجدد مواد پلاستیکی ضایعاتی از طریق خط شستشوی ضایعات پلاستیک، می تواند هم هزینه ها را کاهش دهد و هم به محیط زیست کمک کند. مهم ترین تجهیزات برای خط تولید لوله با بهترین تکنولوژی روز عبارتند از:

میکسر و دستگاه آماده سازی مواد

این دستگاه وظیفه ترکیب مواد اولیه پودری یا گرانولی و افزودنی ها را دارد تا مخلوط یکنواخت و آماده ورود به اکسترودر فراهم شود. کیفیت مخلوط اولیه تأثیر مستقیمی بر مقاومت و دوام لوله ها دارد.

خط تولید لوله

خط شستشوی ضایعات پلاستیک

خط شستشوی ضایعات پلاستیک این خط شامل خردکن، شستشو و خشک کن است و مواد پلاستیکی بازیافتی را آماده استفاده مجدد در تولید می کند. این فرآیند باعث کاهش هزینه مواد اولیه و کاهش آلودگی محیط زیست می شود.

اکسترودر یا دستگاه تولید لوله

اکسترودر قلب خط تولید است و مواد پلاستیکی آماده شده را ذوب و تحت فشار به داخل قالب هدایت می کند تا شکل لوله ایجاد شود. تجهیزات مدرن این مرحله امکان تولید لوله با قطر و ضخامت دقیق را فراهم می کنند.

قالب و سیستم شکل دهی

قالب های مخصوص، شکل نهایی لوله را تعیین می کنند. این بخش شامل قالب های استاندارد برای لوله های فشار قوی، نیمه صنعتی یا کاربردهای خاص است.

سیستم خنک کننده

لوله های تازه تولید شده پس از خروج از قالب نیاز به خنک شدن سریع دارند تا شکل و ابعادشان حفظ شود. این سیستم معمولاً شامل وان های آب یا اسپری های خنک کننده است.

سیستم کشش و هدایت لوله

این تجهیزات لوله را در طول خط هدایت و کشش مناسب را اعمال می کنند تا قطر و طول استاندارد حفظ شود و هیچ گونه انحرافی رخ ندهد.

دستگاه برش و بسته بندی

پس از شکل دهی و خنک شدن، لوله ها به طول مشخص برش داده شده و آماده بسته بندی می شوند. این مرحله تضمین کننده آماده بودن محصول برای بازار و حمل و نقل است.

راهنمای راه اندازی خط تولید لوله با تکنولوژی های جدید

راه اندازی یک خط تولید لوله با تکنولوژی های جدید نیازمند ترکیبی از دانش فنی، تجهیزات مدرن و برنامه ریزی دقیق است. بهره گیری از ماشین آلات پیشرفته، سیستم های کنترل هوشمند و فرآیندهای بهینه، امکان تولید لوله های با کیفیت بالا، با ضخامت یکنواخت و مقاومت مکانیکی مطلوب را فراهم می کند. استفاده از مواد اولیه بازیافتی از طریق خط شستشوی ضایعات پلاستیک نیز باعث کاهش هزینه ها و افزایش پایداری محیط زیستی می شود. موفقیت در راه اندازی این خط، علاوه بر تجهیزات، به رعایت نکات فنی و مدیریتی در هر مرحله از تولید بستگی دارد.

نکات مهم برای راه اندازی خط تولید لوله با تکنولوژی روز عبارتند از:

- انتخاب تجهیزات مدرن و با راندمان بالا، شامل اکسترودر، قالب های پیشرفته و سیستم های کنترل اتوماتیک

- طراحی خط تولید مطابق با ظرفیت مورد نظر و نوع لوله (آب، فاضلاب، صنعتی)

- استفاده از خط شستشوی ضایعات پلاستیک برای بهره وری از مواد بازیافتی و کاهش ضایعات

- نصب سیستم های خنک کننده و کشش لوله با کنترل دقیق برای حفظ ابعاد و کیفیت محصول

- راه اندازی سیستم برش و بسته بندی اتوماتیک برای افزایش سرعت و دقت تولید

- آموزش نیروی انسانی متخصص برای کار با تجهیزات پیشرفته و نظارت بر فرآیند تولید

- رعایت استانداردهای ایمنی، کیفیت و محیط زیست در کل فرآیند تولید

این نکات تضمین می کنند که خط تولید شما هم از نظر کیفیت محصول و هم از نظر صرفه جویی اقتصادی و پایداری محیط زیستی در سطح بالایی قرار گیرد.

خط تولید لوله

تجهیزات مورد نیاز برای خط تولید لوله

یک خط تولید استاندارد لوله پلی اتیلن از مجموعه ای از بخش های تخصصی تشکیل شده است که هر کدام نقش حیاتی در کیفیت و راندمان تولید دارند:

- اکسترودر اصلی Single Screw Extrude: قلب خط تولید است که قطر مارپیچ آن بین ۶۵ تا ۱۲۰ میلی متر و توان موتور آن ۴۵ تا ۲۰۰ کیلووات است؛ ظرفیت خروجی این بخش ۱۵۰ تا ۱۰۰۰ کیلوگرم در ساعت است.

- دای و کالیبراتور Die Head & Calibrator: تعیین کننده سایز لوله بوده و با استفاده از وکیوم، قطر لوله را به صورت یکنواخت کالیبره می کند.

- تانک وکیوم Vacuum Tank: خنک کاری اولیه را انجام داده و سایز و سطح خارجی لوله را تثبیت می کند.

- تانک خنک کن Cooling Bath: مرحله نهایی خنک کاری و افزایش استحکام لوله ها را بر عهده دارد.

- دستگاه کشنده Haul-off: با ۲ تا ۸ تسمه، سرعت خط تولید را کنترل می کند.

- دستگاه برش Cutter: به صورت گیوتینی یا اره دورانی لوله ها را برش می دهد؛ برای سایزهای بزرگ از اره تراشه گیر استفاده می شود.

- دستگاه کویل کن: مخصوص لوله های با سایز ۱۶ تا ۹۰ میلی متر بوده و امکان تولید کویل های ۱۰۰، ۲۰۰ و ۴۰۰ متری را فراهم می کند.

- سیستم کنترل و برق: شامل PLC برای کنترل دما، سرعت اکسترودر و خطوط، به همراه آلارم ها و سیستم های حفاظتی می باشد.

ظرفیت تولید خط لوله

ظرفیت تولید یک خط لوله پلی اتیلن به سایز لوله و نوع اکسترودر بستگی دارد و می تواند از چند صد کیلوگرم تا چند تن در روز متغیر باشد. به طور کلی، ظرفیت تولید روزانه (شیفت ۸ ساعته) بر اساس قطر لوله به شرح زیر است:

| قطر لوله (میلی متر) | اکسترودر پیشنهادی | ظرفیت (کیلوگرم/ساعت) | تولید روزانه (شیفت ۸ ساعته) |

| 20–63 | 65/33 | 80–150 | 0.7–1.2 تن |

| 90–160 | 75/33 | 150–300 | 1.5–2.5 تن |

| 160–315 | 90/33 | 300–500 | 3–4 تن |

| 315–400 | 120/33 | 500–800 | 4–6 تن |

مواد اولیه مورد استفاده در خط تولید لوله

به طور کلی مواد اولیه مورد نیاز در خط تولید عبارتند از:

- PE100:مناسب برای لوله های آبرسانی و فشار بالا.

- PE80: کاربرد در لوله های آبیاری و صنعتی.

- مستربچ رنگی (مشکی کربن ۲–۳٪): برای رنگ و محافظت از لوله.

- افزودنی UV: افزایش مقاومت در برابر نور خورشید و شرایط محیطی.

هزینه و سرمایه مورد نیاز برای خط تولید لوله

راه اندازی یک خط تولید لوله با تکنولوژی های روز نیازمند سرمایه گذاری اولیه قابل توجهی است که شامل خرید تجهیزات، نصب و راه اندازی، فضای کارخانه و سیستم های جانبی می شود. هزینه اصلی مربوط به تهیه دستگاه های اکسترودر، قالب ها، سیستم های خنک کننده، دستگاه برش و بسته بندی است. علاوه بر تجهیزات، باید هزینه های مرتبط با زیرساخت، برق و تأسیسات کارخانه، مواد اولیه و نیروی انسانی متخصص نیز در نظر گرفته شود. برنامه ریزی دقیق و سرمایه گذاری هوشمندانه باعث می شود تولید لوله با کیفیت بالا، راندمان مناسب و ضایعات حداقلی انجام شود.

مراحل راه اندازی خط تولید لوله

راه اندازی یک خط تولید لوله شامل مجموعه ای از مراحل دقیق و منظم است که هر کدام نقش مهمی در کیفیت و بهره وری نهایی محصول دارند. از انتخاب تجهیزات مناسب و آماده سازی مواد اولیه گرفته تا تولید، شکل دهی، خنک سازی و بسته بندی، تمامی فرآیندها باید طبق استانداردهای فنی و به کمک تکنولوژی های مدرن انجام شوند. رعایت دقیق هر مرحله باعث افزایش راندمان، کاهش ضایعات و تولید لوله هایی با ابعاد و مقاومت یکنواخت می شود.

برنامه ریزی و طراحی خط تولید

در این مرحله نیازها و ظرفیت تولید تعیین می شود و نقشه خط تولید، نوع تجهیزات و چینش آن ها مشخص می گردد. طراحی اصولی خط، پایه موفقیت در تولید است.

انتخاب و خرید تجهیزات

تجهیزات اصلی شامل اکسترودر، قالب ها، سیستم های خنک کننده، کشش و هدایت لوله، و دستگاه برش و بسته بندی هستند. انتخاب تجهیزات با تکنولوژی روز، کیفیت محصول نهایی را تضمین می کند.

آماده سازی مواد اولیه

مواد اولیه پلاستیکی به شکل گرانول یا پودر آماده می شوند و افزودنی ها به آن ها اضافه می گردد تا ترکیب یکنواخت و مناسب برای تولید لوله فراهم شود.

تولید و اکستروژن لوله

مواد آماده شده وارد اکسترودر می شوند و تحت دما و فشار مناسب به داخل قالب هدایت می شوند تا شکل لوله شکل گیرد.

خط تولید لوله

خنک سازی و تثبیت ابعاد

لوله ها پس از خروج از قالب باید به سرعت خنک شوند تا شکل و ابعاد دقیقشان حفظ شود. این مرحله معمولاً شامل وان های آب یا سیستم های اسپری خنک کننده است.

کشش، هدایت و کنترل کیفیت

لوله ها توسط سیستم کشش هدایت می شوند و قطر، ضخامت و استحکام آن ها بررسی می شود تا از کیفیت نهایی محصول اطمینان حاصل شود.

برش و بسته بندی

در پایان، لوله ها به طول مورد نظر برش داده شده و بسته بندی می شوند تا آماده تحویل به بازار یا مشتری شوند.

جمع بندی

راه اندازی یک خط تولید لوله با تکنولوژی های نوین فرآیندی پیچیده اما بسیار مؤثر در تولید محصولات با کیفیت بالا و استاندارد است. از برنامه ریزی و طراحی خط گرفته تا انتخاب تجهیزات، آماده سازی مواد اولیه، تولید، خنک سازی، کنترل کیفیت و بسته بندی، هر مرحله نقش مهمی در موفقیت نهایی دارد. رعایت اصول فنی، بهره گیری از تجهیزات پیشرفته و مدیریت بهینه فرآیندها، امکان تولید لوله هایی با دوام، یکنواختی و عملکرد مطلوب را فراهم می کند.